Close

- کشاورزی، فناوری زیستی و صنایع غذایی

- دارو و فرآوردهها

- ماشینآلات و تجهیزات پیشرفته

- وسایل، ملزومات و تجهیزات پزشکی

- سختافزار برق، الکترونیک، لیزر، فوتونیک

- ICT و نرمافزارهای رایانه ای و همراه

- خدمات تجاریسازی

- صنایع فرهنگی، خلاق، علوم انسانی و اجتماعی

- همه دسته بندی ها

- Back

- محصولات استراتژیک

- صنایع فرهنگی، خلاق، علوم انسانی و اجتماعی

- دارو و فرآوردهها

- مواد و محصولات فناوریهای شیمیایی

- Back

- محصولات مبتنی بر فناوریهای شیمیایی

- Back

- پوشرنگ های پیشرفته

- جوهرهای چاپ

- سنتز رزینها و افزودنی های پلیمری

- نرمافزارهای پیش بینی رنگ و رنگهمانندی

- چسب های پیشرفته پلیمری

- محصولات آرایشی و بهداشتی و ضدعفونی کننده

- روغن ها و گریس های صنعتی

- مواد شیمیایی پیشرفته برای کاربردهای خاص

- Back

- افزودنی های پیشرفته صنایع نفت، گاز و پتروشیمی و معدن

- سیالات پیشرفته حفاری نفت و گاز

- اسیدهای پیشرفته در مقیاس صنعتی

- ترکیبات معدنی پیشرفته با کاربرد دارو

- بازهای پیشرفته در مقیاس صنعتی با کاربرد غذا و دارو

- فرآوری و استحصال ترکیبات معدنی پیشرفته برپایه فلزات گران بها

- حلال های پیشرفته در مقیاس صنعتی

- سنتز و فرمولاسیون افزودنی های سنتزی

- پیل سوختی و هیدروژن

- باتری ها

- کاتالیست ها و جاذب های پیشرفته

- کاتالیست های با پایه مونولیتی

- نمایش همه

- مواد پیشرفته (پلیمرها و کامپوزیتها)

- لایسنس واحدهای پالایشی و پتروشیمی

- Back

- لایسنس واحدهای پالایشی

- Back

- لایسنس واحدهای افزایش کیفیت فرآورده های هیدروکربنی (بنزین، دیزل، نفت سفید و نفت کوره)

- لایسنس واحدهای تبدیلی و سبک سازی

- لایسنس سیستمهای پیشرفته بهینهسازی فرآیندهای پالایشی

- لایسنس سیستمهای پیشرفته مورد استفاده در بازیابی گازهای ارسالی به فلر

- لایسنس سیستم نمک زدائی از نفت خام

- لایسنس تولید مواد با طراحی فرایند پیشرفته جهت انتقال گاز، نفت و فراوردهها

- لایسنس فرآیند تولید روغن های پایه گروه 2 و 3

- لایسنس واحدهای پتروشیمیایی

- نرم افزارهای پیشرفته شبیه سازی و مدل سازی پایین دستی نفت و صنایع شیمیایی

- فناوری نانو

- مواد پیشرفته (سرامیکها و فلزات)

- وسایل، ملزومات و تجهیزات پزشکی

- ماشینآلات و تجهیزات پیشرفته

- Back

- تجهیزات پیشرفته صنعت نفت و گاز

- Back

- تجهیزات پیشرفته اکتشاف نفت

- تجهیزات حفاری نفت

- نرمافزارهای نفت و گاز

- تجهیزات و ابزارهای بهرهبرداری نفت

- تجهیزات میاندستی و پاییندستی نفت

- Back

- مخازن، تاورها و راکتورهای پیشرفته

- مشعلهای پیشرفته

- بویلرهای نیروگاهی و صنعتی

- مبدل های حرارتی و برودتی

- شیرهای صنعتی پیشرفته

- تجهیزات و فناوری های خطوط لوله

- تجهیزات پیگ رانی

- تجهیزات احداث،تعمیر یا پایش خوردگی خطوط

- طراحی پایه، تفصیلی و نصب خطوط دریایی

- تعمیر و نگهداری خطوط دریایی

- آنالایزر فرایندی و میترینگ پتروپالایشی

- پایش و حفاظت صنعتی پتروپالایشی

- تجهیزات قطعات فلزی،سرامیکی و...

- Back

- تجهیزات تولید مواد اولیه فلزی، سرامیکی و پلیمری

- تجهیزات پیشرفته شکلدهی فلزات

- تجهیزات شکلدهی سرامیکها و متالوژی پودر

- تجهیزات پیشرفته ریختهگری فلزات

- تجهیزات جوشکاری و اتصال دهی

- تجهیزات پیشرفته ماشینکاری

- انواع کوره های پیشرفته

- تجهیزات،سامانهها و قطعات فناوری خلأ

- تجهیزات پوشش دهی و مهندسی سطح

- دستگاههای شکلدهی پلیمرها و کامپوزیتهای پلیمری

- راکتورهای شیمیایی پیشرفته

- تجهیزات اختصاصی تولید نانومواد

- ماشینهای دوار و تجهیزات وابسته

- تجهیزات حوزه انرژی های تجدیدپذیر

- تجهیزات پیشرفته هستهای

- هواگردها، تجهیزات و سازههای هوافضا

- سامانهها و تجهیزات هیدرولیکی و پنوماتیکی

- شبیهسازهای پیشرفته

- تجهیزات پیشرفته سایر حوزهها

- خدمات آزمایشگاهی و طراحی مهندسی

- تجهیزات آزمایشگاهی و کنترل کیفی

- Back

- تجهیزات بررسی خواص مکانیکی و توپوگرافی مواد

- تجهیزات بررسی خواص مواد

- تجهیزات آمادهسازی مواد

- تجهیزات بررسی میکروسکوپی و ریزساختاری مواد

- تجهیزات آزمایشگاهی پوششدهی

- تجهیزات حوزه میکرو و نانوالکترونیک

- تجهیزات آزمایشگاهی مکانیک

- تجهیزات مجموعه مهندسی نفت

- تجهیزات حوزه تست و آزمون و کنترل کیفی

- تجهیزات عمومی آزمایشگاهی

- تجهیزات زیستفناوری و پزشکی (غیر از تشخیص و درمان)

- سختافزار برق، الکترونیک، لیزر، فوتونیک

- Back

- سختافزارهای الکترونیکی و رایانهای

- Back

- طراحی و ساخت بردهای پردازش و کنترل

- ابزارهای ذخیرهسازی

- ادوات ورودی و خروجی

- طراحی و ساخت رایانههای قابلحمل

- ادوات قابلحمل هوشمند

- تجهیزات سختافزاری شبکه

- سامانههای پردازشی متمرکز و توزیعشده

- شبکه حسگر بیسیم

- سامانه های خاص منظوره هوشمند

- طراحی و ساخت سامانههای کنترل هوشمند

- طراحی و پیادهسازی سیستمهای هوشمند اتوماسیون

- سامانههای مرتبط با اینترنت اشیاء

- نمایش همه

- میکروالکترونیک

- مدارهای الکترونیکی

- تولید

- انتقال

- توزیع

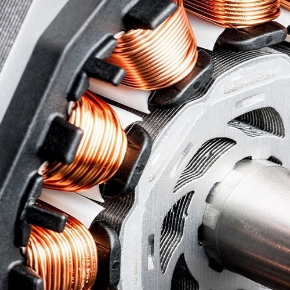

- ماشینهای الکتریکی

- الکترونیک قدرت

- اندازهگیری و ابزار دقیق

- سامانههای کنترل و اتوماسیون صنعتی

- تجهیزات ارتباطی، مخابراتی، اویونیک و هوافضا

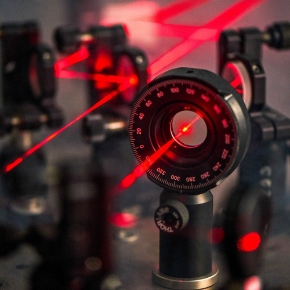

- لیزر و فوتونیک

- ICT و نرمافزارهای رایانه ای و همراه

- خدمات تجاریسازی

- کشاورزی، فناوری زیستی و صنایع غذایی

Menu

- کشاورزی، فناوری زیستی و صنایع غذایی

- دارو و فرآوردهها

- ماشینآلات و تجهیزات پیشرفته

- Back

- تجهیزات پیشرفته صنعت نفت و گاز

- تجهیزات قطعات فلزی،سرامیکی و...

- تجهیزات اختصاصی تولید نانومواد

- ماشینهای دوار و تجهیزات وابسته

- تجهیزات حوزه انرژی های تجدیدپذیر

- تجهیزات پیشرفته هستهای

- هواگردها، تجهیزات و سازههای هوافضا

- سامانهها و تجهیزات هیدرولیکی و پنوماتیکی

- شبیهسازهای پیشرفته

- تجهیزات پیشرفته سایر حوزهها

- خدمات آزمایشگاهی و طراحی مهندسی

- تجهیزات آزمایشگاهی و کنترل کیفی

- وسایل، ملزومات و تجهیزات پزشکی

- سختافزار برق، الکترونیک، لیزر، فوتونیک

- ICT و نرمافزارهای رایانه ای و همراه

- خدمات تجاریسازی

- صنایع فرهنگی، خلاق، علوم انسانی و اجتماعی

- همه دسته بندی ها

- Back

- محصولات استراتژیک

- صنایع فرهنگی، خلاق، علوم انسانی و اجتماعی

- دارو و فرآوردهها

- مواد و محصولات فناوریهای شیمیایی

- Back

- محصولات مبتنی بر فناوریهای شیمیایی

- Back

- پوشرنگ های پیشرفته

- جوهرهای چاپ

- سنتز رزینها و افزودنی های پلیمری

- نرمافزارهای پیش بینی رنگ و رنگهمانندی

- چسب های پیشرفته پلیمری

- محصولات آرایشی و بهداشتی و ضدعفونی کننده

- روغن ها و گریس های صنعتی

- مواد شیمیایی پیشرفته برای کاربردهای خاص

- Back

- افزودنی های پیشرفته صنایع نفت، گاز و پتروشیمی و معدن

- سیالات پیشرفته حفاری نفت و گاز

- اسیدهای پیشرفته در مقیاس صنعتی

- ترکیبات معدنی پیشرفته با کاربرد دارو

- بازهای پیشرفته در مقیاس صنعتی با کاربرد غذا و دارو

- فرآوری و استحصال ترکیبات معدنی پیشرفته برپایه فلزات گران بها

- حلال های پیشرفته در مقیاس صنعتی

- سنتز و فرمولاسیون افزودنی های سنتزی

- پیل سوختی و هیدروژن

- باتری ها

- کاتالیست ها و جاذب های پیشرفته

- کاتالیست های با پایه مونولیتی

- نمایش همه

- مواد پیشرفته (پلیمرها و کامپوزیتها)

- لایسنس واحدهای پالایشی و پتروشیمی

- Back

- لایسنس واحدهای پالایشی

- Back

- لایسنس واحدهای افزایش کیفیت فرآورده های هیدروکربنی (بنزین، دیزل، نفت سفید و نفت کوره)

- لایسنس واحدهای تبدیلی و سبک سازی

- لایسنس سیستمهای پیشرفته بهینهسازی فرآیندهای پالایشی

- لایسنس سیستمهای پیشرفته مورد استفاده در بازیابی گازهای ارسالی به فلر

- لایسنس سیستم نمک زدائی از نفت خام

- لایسنس تولید مواد با طراحی فرایند پیشرفته جهت انتقال گاز، نفت و فراوردهها

- لایسنس فرآیند تولید روغن های پایه گروه 2 و 3

- لایسنس واحدهای پتروشیمیایی

- نرم افزارهای پیشرفته شبیه سازی و مدل سازی پایین دستی نفت و صنایع شیمیایی

- فناوری نانو

- مواد پیشرفته (سرامیکها و فلزات)

- وسایل، ملزومات و تجهیزات پزشکی

- ماشینآلات و تجهیزات پیشرفته

- Back

- تجهیزات پیشرفته صنعت نفت و گاز

- Back

- تجهیزات پیشرفته اکتشاف نفت

- تجهیزات حفاری نفت

- نرمافزارهای نفت و گاز

- تجهیزات و ابزارهای بهرهبرداری نفت

- تجهیزات میاندستی و پاییندستی نفت

- Back

- مخازن، تاورها و راکتورهای پیشرفته

- مشعلهای پیشرفته

- بویلرهای نیروگاهی و صنعتی

- مبدل های حرارتی و برودتی

- شیرهای صنعتی پیشرفته

- تجهیزات و فناوری های خطوط لوله

- تجهیزات پیگ رانی

- تجهیزات احداث،تعمیر یا پایش خوردگی خطوط

- طراحی پایه، تفصیلی و نصب خطوط دریایی

- تعمیر و نگهداری خطوط دریایی

- آنالایزر فرایندی و میترینگ پتروپالایشی

- پایش و حفاظت صنعتی پتروپالایشی

- تجهیزات قطعات فلزی،سرامیکی و...

- Back

- تجهیزات تولید مواد اولیه فلزی، سرامیکی و پلیمری

- تجهیزات پیشرفته شکلدهی فلزات

- تجهیزات شکلدهی سرامیکها و متالوژی پودر

- تجهیزات پیشرفته ریختهگری فلزات

- تجهیزات جوشکاری و اتصال دهی

- تجهیزات پیشرفته ماشینکاری

- انواع کوره های پیشرفته

- تجهیزات،سامانهها و قطعات فناوری خلأ

- تجهیزات پوشش دهی و مهندسی سطح

- دستگاههای شکلدهی پلیمرها و کامپوزیتهای پلیمری

- راکتورهای شیمیایی پیشرفته

- تجهیزات اختصاصی تولید نانومواد

- ماشینهای دوار و تجهیزات وابسته

- تجهیزات حوزه انرژی های تجدیدپذیر

- تجهیزات پیشرفته هستهای

- هواگردها، تجهیزات و سازههای هوافضا

- سامانهها و تجهیزات هیدرولیکی و پنوماتیکی

- شبیهسازهای پیشرفته

- تجهیزات پیشرفته سایر حوزهها

- خدمات آزمایشگاهی و طراحی مهندسی

- تجهیزات آزمایشگاهی و کنترل کیفی

- Back

- تجهیزات بررسی خواص مکانیکی و توپوگرافی مواد

- تجهیزات بررسی خواص مواد

- تجهیزات آمادهسازی مواد

- تجهیزات بررسی میکروسکوپی و ریزساختاری مواد

- تجهیزات آزمایشگاهی پوششدهی

- تجهیزات حوزه میکرو و نانوالکترونیک

- تجهیزات آزمایشگاهی مکانیک

- تجهیزات مجموعه مهندسی نفت

- تجهیزات حوزه تست و آزمون و کنترل کیفی

- تجهیزات عمومی آزمایشگاهی

- تجهیزات زیستفناوری و پزشکی (غیر از تشخیص و درمان)

- سختافزار برق، الکترونیک، لیزر، فوتونیک

- Back

- سختافزارهای الکترونیکی و رایانهای

- Back

- طراحی و ساخت بردهای پردازش و کنترل

- ابزارهای ذخیرهسازی

- ادوات ورودی و خروجی

- طراحی و ساخت رایانههای قابلحمل

- ادوات قابلحمل هوشمند

- تجهیزات سختافزاری شبکه

- سامانههای پردازشی متمرکز و توزیعشده

- شبکه حسگر بیسیم

- سامانه های خاص منظوره هوشمند

- طراحی و ساخت سامانههای کنترل هوشمند

- طراحی و پیادهسازی سیستمهای هوشمند اتوماسیون

- سامانههای مرتبط با اینترنت اشیاء

- نمایش همه

- میکروالکترونیک

- مدارهای الکترونیکی

- تولید

- انتقال

- توزیع

- ماشینهای الکتریکی

- الکترونیک قدرت

- اندازهگیری و ابزار دقیق

- سامانههای کنترل و اتوماسیون صنعتی

- تجهیزات ارتباطی، مخابراتی، اویونیک و هوافضا

- لیزر و فوتونیک

- ICT و نرمافزارهای رایانه ای و همراه

- خدمات تجاریسازی

- کشاورزی، فناوری زیستی و صنایع غذایی

تعداد (0)

شما هیچ موردی در سبد خرید خود ندارید

همه دسته بندی ها

Menu

سبد خرید

Filters

Personal menu

امکانات

جستجو

خدمات مشتریان

حساب کاربری من

کلیه حقوق این سایت متعلق به معاونت فناوری وزارت علوم ، تحقیقات و فناوری و پردیس هاب بین المللی فناوری و نواوری ایران است.